Berührungslose Temperaturmessung an Strangguss mit der Infrarotkamera PYROVIEW

Energieeinsatz gekoppelt und nicht selten ist die Qualität der Endprodukte abhängig von der Temperaturführung.

Mit geeigneten Messgeräten kann sowohl die Produktqualität als auch der Energiebedarf entscheidend beeinflusst werden. Das Messsystem amortisiert sich in vielen Fällen sehr schnell, wenn damit eine bessere Qualität bei geringerem Energieeinsatz erzielt wird.

Typische Anwendungsfälle findet man beispielsweise in der Stahlindustrie. Aus Flüssigstahl wird durch Kokillen ein meist rechteckiger Strangquerschnitt geformt der anschließend mehrstufig abgekühlt werden muss.

Die Prozesstemperatur als wichtiger Qualitätsfaktor bei der Stahlherstellung

Je nach Größe der Anlage können dies auch mehrere Stränge sein. Die optimale Abkühlung des Stranges kann meist über mehrere Wasserdüsen in verschiedenen Zonen gesteuert werden.

Auch die Ziehgeschwindigkeit (z.B. 2-3 m/s) beeinflusst die Abkühlung und natürlich unmittelbar die Produktivität der Anlage. Nach dem der Stahlstrang die Kühlzone verlässt, ist er vollständig erstarrt . Anschließend wird er gewöhnlich mit Hilfe von Schneidbrennern in die gewünschten Längen geschnitten.

Die optimalen Materialeigenschaften werden nur erreicht, wenn alle Prozessparameter beim Gießen stimmen und der Stahl in einem homogenen Legierungsgefüge erstarrt. Besonders teuer kann es werden, falls Qualitätsmängel erst bei der Weiterverarbeitung erkannt werden. Typisch sind hier zum Beispiel Stahldraht für Autoreifen oder Lenkungsteile für LKWs sowie andere Sicherheitsteile, welche eine erhöhte Lebensdauer haben müssen. Ist die Prozesstemperatur zu hoch, leidet das Materialgefüge. Ist die Prozesstemperatur zu gering, können schnell Risse beim Richten der Stränge entstehen. Der wichtigste Prozessparameter für die optimale Steuerung ist dabei die Temperaturmessung an der Auslaufstrecke des Strangs, wenn eine hohe Oberflächenqualität und ein rissfreies Innengefüge gefordert wird.

Da die typischen Temperaturen im Bereich von 800 °C bis 1000 °C liegen und sich das Messobjekt bewegt, verwendet man optische Temperatursensoren. Bewährt haben sich klassische Pyrometer, die möglichst kurzwellig (1 µm) die Infrarotstrahlung erfassen und daraus die Oberflächentemperatur des Stahls berechnen. Langwellig messende Geräte (8 µm bis 14 µm) sind weniger geeignet, weil die Stahloberfläche beim Kühlen oxidiert und sich damit die Strahlungseigenschaften vor allem im Bereich von 8 µm bis 14 µm stark ändern und zum zweiten der Wasserdampf gerade in diesem Wellenlängenbereich stark stört.

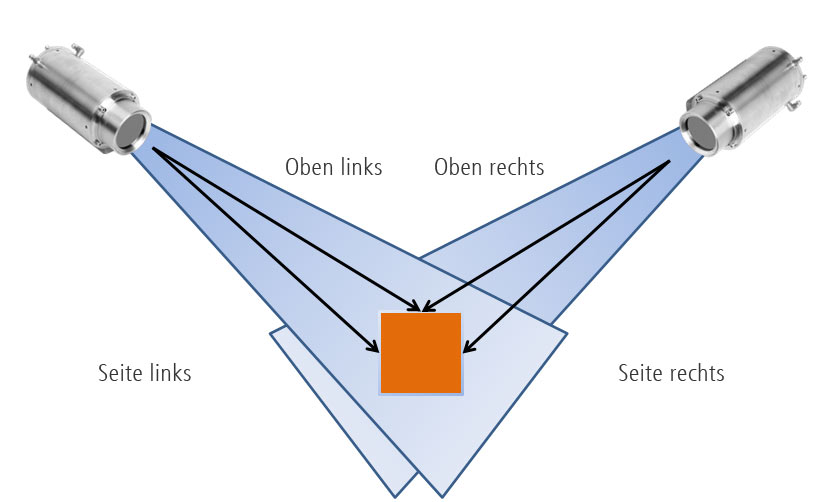

Die traditionell eingesetzten Pyrometer messen allerdings nur einen Punkt am Strang oder eine Linie falls ein IR-Scanner oder Schwenk-Pyrometer verbaut wird. Damit erreicht man meist nur eine Seite des Stranges. Da aber von allen Seiten möglichst gleichmäßig gekühlt werden sollte, ist die Erfassung der Gesamtoberfläche (oben, links, rechts , unten) anzustreben.

Die Infrarotkamera PYROVIEW misst die Temperatur berührungslos an mehreren Seiten des Stahlstrangs

Dies lässt sich am besten mit mindestens zwei Infrarotkameras PYROVIEW 512N, die von links und rechts den oder die Stränge ausmessen, realisieren. Somit können vom Stahlstrang drei Temperaturen gebildet werden: Linke Seite, rechte Seite und 2x die Oberseite (wird von beiden Kameras gesehen).

Falls auch die Strangunterseite gemessen werden soll, wäre eine 3. Kamera notwendig. Allerdings steht dafür bei den meisten Anlagen keine geeignete Anbauposition zur Verfügung. Da die Strangoberseite von beiden Kameras erfasst wird, ist eine einfache Validierung der Messwerte möglich. Außerdem erhält man dadurch auch eine gewisse Redundanz.

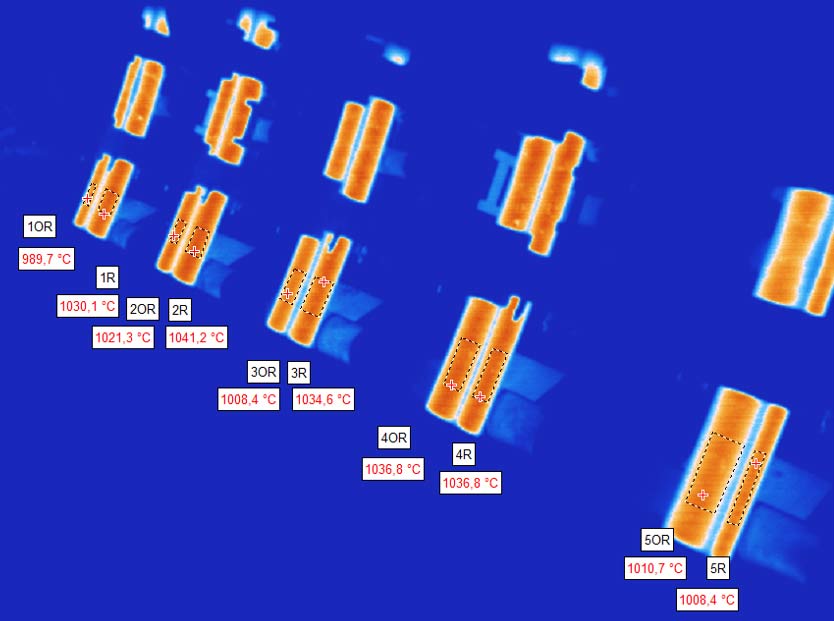

Die Infrarotkamera PYROVIEW 512N liefert Thermobilder mit einer hohen Auflösung von 512 × 384 Pixel und erlaubt eine flexiblere Temperaturdatenerfassung am gesamten Strangaustritt, unabhängig von der jeweiligen Geometrie, die produziert wird.

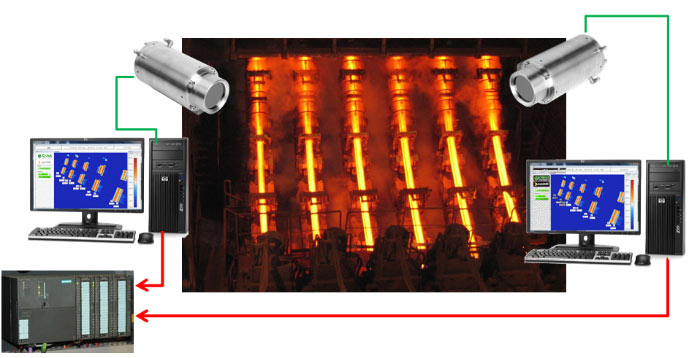

Die leistungsstarke Online-Thermografie-Software PYROSOFT erlaubt die einfache Definition der jeweiligen Messzonen am PC.

Die Kamera ist sowohl zur Prozessüberwachung als auch für F & E-Aufgaben einsetzbar (IR-Videoaufzeichnung zur späteren detaillierten Analyse, Tests anderer Stahlqualitäten, Änderung von Parametern, Datenauswertung über mathematische Verknüpfung usw.).

Wärmebilder mit hoher thermischer Auflösung und Hotspot-Temperatur-Anzeige

Durch die hohe geometrische Auflösung von 512 × 384 Pixel können die Temperaturen auch über größere Entfernungen noch sehr gut erfasst werden. Die Beeinflussung der Messung durch Zunder wird im Vergleich zu einer punktförmigen Auswertung (Pyrometer) wesentlich verbessert , da kleinste unverzunderte Stellen zur Temperaturermittlung ausreichen (Maximalwert-Auswertung). Spezielle Auswertefunktionen erlauben die automatische Anzeige der Hotspot-Temperatur, welche zur Prozessführung besonders wichtig ist.

Kosten sparen mit Thermografiesystem

Je nach Kundenanforderung kann das Thermographiesystem entweder autonom als Unterstützung für den Anlagenoperator im Leitstand arbeiten oder direkt an die Steuerung (SPS) angebunden werden. Die automatische Steuerung steigert dann nicht nur die Produktqualität sondern reduziert möglicherweise auch Personalkosten, da ein Operator dann mehrere Anlagen betreuen kann. Die Temperaturmessdaten und das Kamerabild können dem Operator am Bildschirm angezeigt und über Trend-Charts dargestellt werden. Außerdem können alle relevanten Daten an das kundeneigene Qualitätssystem angebunden werden, um eine Langzeitaufzeichnung und Dokumentation zu ermöglichen.

Technische Daten Infrarotkamera PYROVIEW

| Gerätetyp | IR Kamera PYROVIEW 512N compact+ | IR Kamera PYROVIEW 512N protection |

|---|---|---|

| Spektralbereich | 0,8µm bis 1,1 µm | |

| Messtemperaturbereiche | 600 °C bis 1500 °C (ein durchgängiger Messbereich), optional 1400 °C bis 3000 °C | |

| NETD1 | < 1 K (600 °C, 60 Hz) | |

| Öffnungswinkel (HFOV x VFOV) | 36° x 27°, optional: 51° x 40°, 26° x 19°, 19° x 14°, 13° x 9°, 9° x 7°, Boreskopojektiv 71° x 56° (Feuerraum IR Kamera PYROINC 512N) | |

| Motorfokus | ja | |

| IR Sensor | hochdynamisches 2D-Si-CMOS-Array (512 x 384 Pixel) | |

| Messunsicherheit1 | 1 % vom Messwert in °C | |

| Messfrequenz | intern 60 Hz, wählbar: 60 Hz, 30 Hz, 15 Hz,… | |

| Einstellzeit | intern 33 ms, wählbar: 2/Messfrequenz | |

| Schnittstellen | Gigabit-Ethernet (Echtzeit 60 Hz), galvanisch getrennte Digitaleingänge (Trigger) und Digitalausgänge (Alarm) | |

| GigETM vision | ja | |

| Anschlüsse | Rundsteckverbinder HR10A (12-polig, Betriebsspannung, digitale Eingänge und Ausgänge), Rundsteckverbinder M12A (Ethernet) | Rundsteckverbinder M23 (16-polig, Betriebsspannung, digitale Eingänge und Ausgänge), Rundsteckverbinder M12A (Ethernet) |

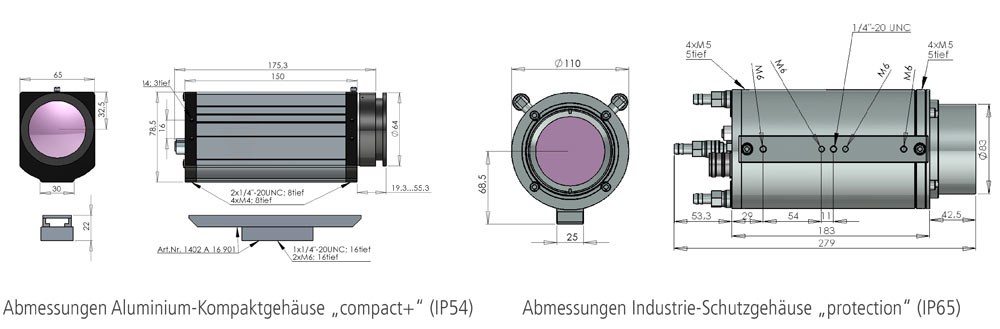

| Gehäuse | Aluminium-Kompaktgehäuse IP54, 65 mm (L) x 160 mm (B) x 79 mm (H), ohne Optik und Anschlüsse, optional eingebaut in Wetterschutzgehäuse mit Schwenk-Neige-Kopf | Industrieschutzgehäuse IP65, Edelstahl, mit Luftspülung und Wasserkühlunh, Durchmesser 110 mm, Länge 280 mm (ohne mechanische Befestigung und Anschlüsse), 6 bar max. Wasserdruck, 2 bar max. Luftdruck, Schutzfenster |

| Gewicht | ca. 1,6 kg | ca. 4,2 kg |

| Betriebstemperatur der Kamera | –10 °C bis 50 °C | –10 °C bis 50 °C (ohne Wasserkühlung) –25 °C bis 150 °C (mit Wasserkühlung) |

| Hilfsenergie | 12 V bis 36 V DC, typisch 10 VA | |

| Lagerbedingungen | –20 °C bis 70 °C, maximale Luftfeuchte 95 % | |

| Software | Thermografie-Software PYROSOFT Compact für Windows(R) zur Anzeige von Wärmebildern inklusive, kundenspezifische Änderungen auf Anfrage | |

| Lieferumfang | Infrarotkamera PYROVIEW 512N, Werkskalibrierschein, Bedienungsanleitungm Thermografie-Software PYROSOFT Compact | |

| (1) Weitere technische Spezifikationen entnehmen Sie bitte dem Datenblatt der IR Kamera PYROVIEW 512N | ||

Einen Überblick über die berührungslose Temperaturmessung an Strangguss mit der Infrarotkamera PYROVIEW finden Sie in diesem PDF:

Qualitätssicherung in Strangguss-Anlagen – Mit stationären Infrarotkameras PYROVIEW