Grenzüberschreitend – Hochdynamische Infrarotkameras für 300 °C bis 3000 °C

Modernste IR Kameras im nahen Infrarot-Spektralbereich zur Überwachung von hohen Temperaturen in industriellen Anwendungen zeichnen sich durch viele kleine Messbereiche aus. Messvorgänge mit hohen Temperaturunterschieden erfordern ein mehrfaches Umschalten dieser Bereiche und führen zu Bildern mit unter- beziehungsweise designüberbelichteten Stellen.

Neu entwickelte Hochtemperatur-Infrarotkameras mit hochdynamischen Silizium-Detektoren nutzen einen Spektralbereich im nahen Infrarotbereich und eine spezielle Signalverarbeitung.

Ein durchgängiger Temperaturmessbereich von 600 °C bis 1500 °C oder optional 1400 °C bis 3000 °C wurde mit einer Bildauflösung von 512 x 384 oder 768 x 576 Pixeln und einer Messfrequenz von 60 Hz oder 50 Hz realisiert. Mit einem hochdynamischen InGaAs-Detektor, der eine Bildauflösung von 320 x 256 Pixeln besitzt, wurde ein durchgängiger Messbereich von 300 °C bis 1200 °C erzielt (Messfrequenz 100 Hz). Jedes resultierende Infrarotbild enthält den vollen dynamischen Umfang und wird per Gigabit-Ethernet-Schnittstelle in Echtzeit übertragen.

Infrarotkameras – Stand der Technik

Einige IR Kameras, die sich heutzutage auf dem Markt befinden, nutzen Silizium-basierte Videosensoren in ihrer Grundkonstruktion. Ein spezielles Fenster, das sich vor dem Detektor befindet, wird normalerweise für den spezifischen Spektralbereich des nahen Infrarot (NIR) im Bereich von 0,8 µm bis 1,1 µm verwendet. Eine radiometrische Kalibrierung eines solchen modifizierten Bildwandlers führt zu einem Messgerät, das technisch wesentlich ausgefeilter ist als ein herkömmlicher Bildwandler. Der Standardmessbereich beginnt heute üblicherweise bei 600 °C Objekt-temperatur und hat eine Spanne von etwa 200 K bis 300 K. Die Begrenzung von kleinen Messbereichen wird meist durch das Verwenden von mehreren kleinen Bereichen gelöst, die bei verschiedenen Temperaturen beginnen. Der Bereich wird manuell ausgewählt oder im automatischen Modus durch das Auswählen des „besten“ Bereichs, der von der beobachteten Szene abhängt. Der Nachteil dieses Vorgehens ist das Auftreten von „under ranged“ und gesättigten Bildern für Szenen mit einer höheren Temperaturdynamik. Es gibt einige Bildwandler mit einem „sequenziellen Betriebsmodus“, in dem eine einzige Messung aus einem Messbereich herausgenommen und mit einem zusammengesetzten Bild kombiniert wird, das wiederum berechnet werden muss, um eine einzelne Messung durchzuführen. Der Nachteil dieser Bildmessmethode ist die Verlängerung der gesamten Belichtungszeit aufgrund dieser Wechselmethode zwischen den einzelnen Messmodi. Sogar das sich daraus ergebende, aus mehreren Messbereichen zusammengesetzte Bild hat oft einige Artefakte besonders in den Bereichen, wo sich die Messbereiche überlappen.

Es gibt zwei Möglichkeiten dieses Problem zu beheben:

- Einen Sensor mit einem sehr hohen linearen Dynamikbereich nutzen oder

- Einen Sensor mit einer nicht-linearen Signalverarbeitung zu nutzen

Die exponentielle Steigung dieser natürlich bedingten Charakteristik zwischen Objekttemperatur und abgegebener Strahlung macht die erste Methode fast unmöglich bei Nutzung der zur Verfügung stehenden Technik. Der zweite Ansatz mit der Entwicklung eines benutzerdefinierten Detektors und dem Design einer Kamera liegt verschiedenen Gesichtspunkten zugrunde und wird an dieser Stelle vorgestellt.

Infrarotkameras mit hochdynamischem Sensor

Eine spezielle Silizium-basierte Pixelarchitektur wird benutzt, um eine nicht-lineare Charakteristik zu realisieren, die die natürliche Charakteristik zwischen Objekttemperatur und abgegebener Strahlung zu einer fast linearen Kennlinie kompensiert. Diese Bauart erlaubt die Abdeckung eines weiten dynamischen Bildes von über 120 dB. Die Sensorgröße inklusive der Pixelanzahl ist aus den zur Verfügung stehenden Optiken abgeleitet: Wir benutzen zwei Detektorarrays mit 768 x 576 aktiven Elementen und 512 x 384 Elementen.

Der Sensor ist in Standard Silizium CMOS-Technologie gefertigt und kann in extremen Umgebungsbedingungen im Bereich von –40 °C bis 125 °C arbeiten. Intern ist eine feste Raster-Lärmkompensation eingebaut, sodass zahlreiche Betriebsmodi für fast jede Messaufgabe genutzt werden können.

Die Entwicklung und die Herstellung des Sensors ist eine Voraussetzung für IR Kameras Temperaturen zu messen. Dafür mussten verschiedene Aufgaben erledigt werden:

- Der große Umgebungstemperatur-bereich des Sensors ist größtenteils willkommen, aber es gab eine Abhängigkeit des Signals von der Sensortemperatur. Also muss ein Kompensationsalgorithmus gefunden und realisiert werden.

- Der große Temperaturbereich erschwerte den Gebrauch der Strahlung-Temperatur-Charakteristik so wie es bei Standardgeräten gehandhabt wird. Eine neue Beschreibung der Charakteristik wurde gefunden und in die Messsoftware implementiert. In Verbindung mit dieser Tatsache musste die (Neu-) Berechnung der Objekttemperaturen in Abhängigkeit des Emissionsgrades angepasst werden.

- Eine ungleichmäßige Bildkorrektur war notwendig, um die Anforderungen hinsichtlich der Bildqualität zu erfüllen. Hier wurde sogar eine neue Technik eingeführt, um vom Sensor generierte

Bitmuster zu vermeiden, die besonders bei niedrigen Signalen entstehen. - Entwicklung einer Kalibrierungsmethode, die zu einem die Anforderungen der Genauigkeit erfüllt, aber auch ein zeitsparendes Verfahren für die Serienproduktion darstellt.

Die endgültigen Silizium-basierten hochdynamischen Sensoren wurden erfolgreich evaluiert und unter zahlreichen Bedingungen getestet. Unter Nutzung der gleichen Prinzipien wurde auch ein InGaAs-basierter hochdynamischer Sensor für den Spektralbereich 1,4 µm bis 1,6 µm entwickelt. Die Kameras mit diesen Detektoren werden in den folgenden Abschnitten beschrieben.

Hochdynamische IR Kameras

Das Planungsziel der zu entwickelnden IR Kamera war es verschiedene industrielle Anwendungen zu bedienen. Das Ergebnis sind zwei Versionen:

- Ein Standard-Modell im klassischen Kameradesign bestehend aus Optik und Kamerakörper

- Ein Modell mit Kühlmantel und Luftspülung für die Benutzung in Verbrennungsöfen, Kraftwerkkesseln oder Brennofen; jede industrielle Anwendung wo eine Wand den „heißen“ Prozess von der Umgebung abtrennt

Die erste Version (Abbildung 1) wird hier beschrieben. Das Herzstück der Kamera ist der Sensorkopf, der die folgenden Funktionen abdeckt:

- Bereitstellen von benötigten Stromspannungen und Takten für den Sensor

- Datenerfassung inklusive Mittelwertbildung

- Signalverarbeitung: ungleichmäßige Korrektur und Umgebungstemperaturausgleich

Weiterhin wurde eine unabhängige Signalermittlung implementiert. Es besteht die Möglichkeit bis zu acht verschiedene Regionen von Interesse „Regions of Interest“ (ROI) zu definieren mit ausgewählten Formen, wie zum Beispiel Rechtecke, Kreise, Quadrate usw. Die ROIs sind mit dem Wärmebild überlagert und liefern das Minimum, das Maximum und/oder die Durchschnittstemperatur und bis zu zwei Temperaturschwellen für jede Region. Die Ermittlung erfolgt in Echtzeit, die Ergebnisse können direkt mit den Kameraausgängen (digital, elektrisch isoliert) verlinkt werden. Diese Art von Signalermittlung muss nur einmal mit einem PC programmiert werden und ermöglicht einen „Stand-Alone“ Betrieb ohne verbundenen Computer. Eine Gigabit-Ethernet-Schnittstelle ermöglicht eine Echtzeitübertragung und gibt volle Kontrolle über die Kamera.

Abbildung 1: Hochdynamik Infrarotkameras PYROVIEW 320N, 512N und 768N

Tabelle 1 gibt einen kurzen Überblick über einige wichtige technische Daten. Alle drei Modelle haben große durchgängige Temperaturmess-bereiche (300 °C bis 1200 °C oder 600 °C bis 1500 °C mit der Option 1400 °C bis 3000 °C).

| PYROVIEW 320N | PYROVIEW 512N | PYROVIEW 768N |

|---|---|---|

| 320 x 256 Pixel | 512 x 384 Pixel | 768 x 576 Pixel |

| 300 °C bis 1200 °C | 600 °C bis 1500 °C, optional 1400 °C bis 3000 °C | 600 °C bis 1500 °C, optional 1400 °C bis 3000 °C |

| 1,4 µm bis 1,6 µm | 0,8 µm bis 1,1 µm | 0,8 µm bis 1,1 µm |

| 100 Bilder pro Sekunde | 60 Bilder pro Sekunde | 50 Bilder pro Sekunde |

Tab. 1: Technische Daten der hochdynamischen IR Kamera PYROVIEW

Anwendungsbeispiele für HDR Infrarotkameras

Im Prinzip sind Infrarotkameras ideal für Temperaturmessungen an heißen Stellen, die sich gleichzeitig bewegen. Es gibt also keinen festen Messpunkt, der mit einem Pyrometer gemessen werden könnte. Für die Erkennung von Hotspots sind IR Kameras also besser geeignet als Pyrometer, da man gewöhnlich die Stelle des Hotspots im Vorfeld nicht kennt. Der große durchgängige Messbereich der entwickelten Hochdynamik-Infrarotkamera ist für folgende Anwendungen beispielsweise sehr hilfreich:

- Induktionshärten und Löten

- Hartlöten

- Hartlöten mit Temperaturprofil

- Tempern/Glühen

- (Ein-)Schrumpfen

- Härten (z.B. Härten von Fräsmessern)

- Hochtemperatur-Tempern

- Schmieden (z.B. Freiformschmieden)

- Gießen (z.B. Stranggießen)

- Laserschweißen (z.B. Edelstahlrohre)

Einsatz von PYROVIEW Infrarotkameras beim Stranggießen

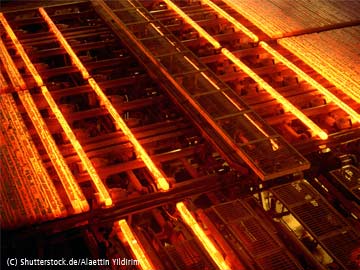

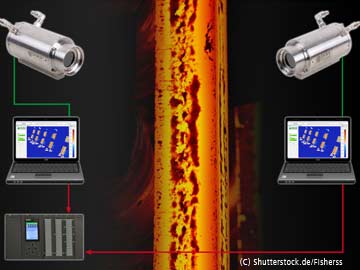

Zwei hochdynamische IR Kameras PYROVIEW 512N wurden benutzt, um die zusätzliche Kühlung von bis zu sechs Stahlsträngen mit zwei Wassersprühanlagen zu kontrollieren (Abbildung 2).

Abbildung 2: Strangußanlage (Überwachung der zusätzlichen Kühlung mittels Infrarotkamera PYROVIEW)

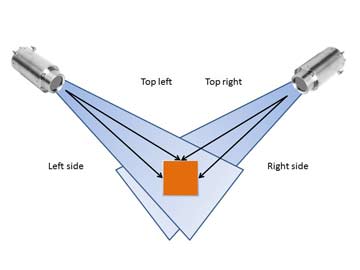

Die Software PYROSOFT Automation berechnet vier Temperaturwerte für jeden Strang (Abbildung 3). Diese vier Werte von Interesse „Values Of Interest“ (VOI) werden zu einem Siemens PLC für jeden Strang gesendet.

Diese Systemlösung mit zwei Kameras bietet die folgenden Vorteile:

- Getestet und bewährtes System zur Temperaturmessung an dem Strangausgang

- Verlässliche Messung der sogar kleinsten Details an drei Seiten von jedem Strang dank der hohen Kameraauflösung von 512 x 384 Pixel

- Kein Umrüsten/Umordnung des Systems notwendig bei Aufbauänderungen aufgrund der weit abdeckenden Messung am Strangausgang

- Einfache Installation des Messsystems an der Maschine aufgrund der kompakten Maße des Kameragehäuses

- Durchgängiger System-Selbstcheck (Überwachung der Betriebstemperaturen der Kameras, Plausibilitätsprüfungen unter den Kameras)

- Keine beweglichen mechanischen Komponenten für eine lange Haltbarkeit und ein Minimum an Wartungskosten (Filtersysteme, etc.)

- Flexible Anpassung von Analysewerkzeugen und Speichern von verschiedenen Parametersets, z.B. auch für F & E Aufgaben

Abbildung 3: Stranggußanlage (zwei IR Kameras erzeugen vier Temperaturwerte)

Abbildung 4: Stranggußanlage (Systemaufbau)

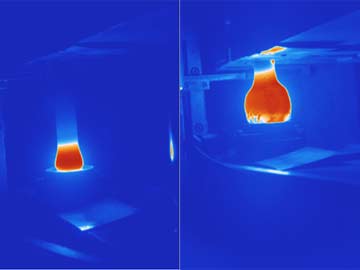

Elektrisches Schmieden von Bolzen

Diese Technologie nutzt die Energie, um das Metall durch einen Stromfluss (Joule Effekt Q = U × I × Δt) umzuformen, der gleichmäßig den zu schmiedenden und zu deformierenden Bereich erhitzt. Der Stahl wird bei 1200 °C erhitzt und elektrostatisch zusammengepresst. Das Ziel ist also die Schmiedetemperatur zu kontrollieren während der heiße Bolzen sich bewegt (Abbildung 5).

Abbildung 5: Messen der Schmiedetemperatur (IR Bilder vor und nach der Pressung)

Induktionshärten und Löten

In dieser Anwendung arbeiten die HDR Kameras direkt mit dem Induktionsregler ohne PC-Verbindung. Viele Geräte beim Induktionshärten werden durch Pyrometer kontrolliert. Eine Kameralösung ist besser wenn:

- Der Hotspot seine Position während des Erhitzen des Objekts wechselt (springender Hotspot)

- Das Objekt sich bewegt, z.B. durch Drehung oder entlang dem Induktor (bewegender Hotspot)

- Verschiedene Arten von Komponenten erhitzt werden und dadurch die Kontrollpunkte verschiedene Positionen haben

- Ein Objekt mit zwei Generatoren erhitzt wird, so dass zwei Regionen notwendig werden

- Zwei Generatoren zwei Objekte erhitzen, eine Kamera erfasst beide Regionen

- Eine Region zur Überwachung benutzt wird, die zweite Region erfasst das Ende des Prozesses wenn die Zieltemperatur erreicht ist

Autoren:

U. Hoffmann, C. Schiewe, D. Wassilew, R. Teichmann, G. Hofmann

DIAS Infrared GmbH, Pforzheimer Str. 21, 01189 Dresden, Germany

E-Mail: u.hoffmann@dias-infrared.de, c.schiewe@dias-infrared.de

Weiterführende Links:

- Gesamtübersicht der DIAS Wärmebildkameras PYROVIEW

- Technisches Datenblatt DIAS Wärmebildkamera PYROVIEW 320N

- Technisches Datenblatt DIAS Wärmebildkamera PYROVIEW 512N

- Technisches Datenblatt DIAS Wärmebildkamera PYROVIEW 768N

Lesen Sie dazu auch unsere Veröffentlichung in der Fachzeitschrift inVISION, Ausgabe 2/2015:

„Grenzüberschreitend – Hochdynamische IR-Kameras für 300 bis 3.000 °C“